Rethebrücke, Hamburg

Als am 20. Juli 1934 die ersten Straßen- und Schienenfahrzeuge die Rethe nahe der Mündung an den Reiherstieg überquerten, konnte sich die Stadt Hamburg nach fünfzehnmonatiger Bauzeit schließlich mit der Eröffnung einer der weltweit größten Hubbrücke ihrer Bauart rühmen. Durch ihre 50 m hohen Türme mit Hubeinrichtung stellte dieses einzigartige Bauwerk eine Wasserstraßendurchfahrtshöhe von 42 m sicher und verband gleichzeitig die Hohe Schaar mit dem östlichen Hamburger Freihafen.

Ziel der damaligen Baumaßnahme war es nicht nur, eine Ausweichmöglichkeit für Fahrzeugführer zwischen Köhlband- und Kattwykbrücke zu schaffen, sondern ebenfalls die Beschaffung von Arbeit im Dritten Reich. Von Tragwerksplanern über Bauleitern bis hin zu Schweißern leisteten alle ihren Anteil, um solch eine Konstruktion mit einer Durchfahrtsbreite von 44 m und einer Spannweite von 77 m bei einem Wasserquerungswinkel von 63° herstellen zu können. Jedoch blieb dieses Konstrukt aus Stahl während seiner Nutzungsdauer von Schäden nicht verschont. Schiffsanprall und Angriffe in der Zeit des zweiten Weltkrieges führten zu erheblichen Beschädigungen des Materials, welches aufgrund deutscher Reparationszahlungen nicht durch ein Gleichwertiges und Schweißfähiges ersetzt werden konnte. Nach mehrfachen Instandsetzungen prognostizierte man dem Objekt nur noch eine kurze Lebensdauer, sodass der Neubau eines Ersatzbauwerkes mit Rückbau der Altbrücke als einzige Alternative zum Erhalt der geschaffenen Verkehrsverbindung galt. Auf Ideen und Entwürfe folgten Unterlagen, die ab Juli 2011 den Baubeginn einer Klappbrücke mit Spannweite von 104 m und einer Breite von 24 m mit unbegrenzter Durchfahrtshöhe für den Schiffsverkehr dokumentieren. Nach erfolgreicher Ausführung der Planunterlagen wird die neue Rethebrücke die größte Klappbrücke Europas darstellen und die Stadt Hamburg wiederum mit dem Glanz eines achtbaren Bauwerks schmücken.

Der Bau der neuen Rethebrücke – Spezialtiefbauarbeiten

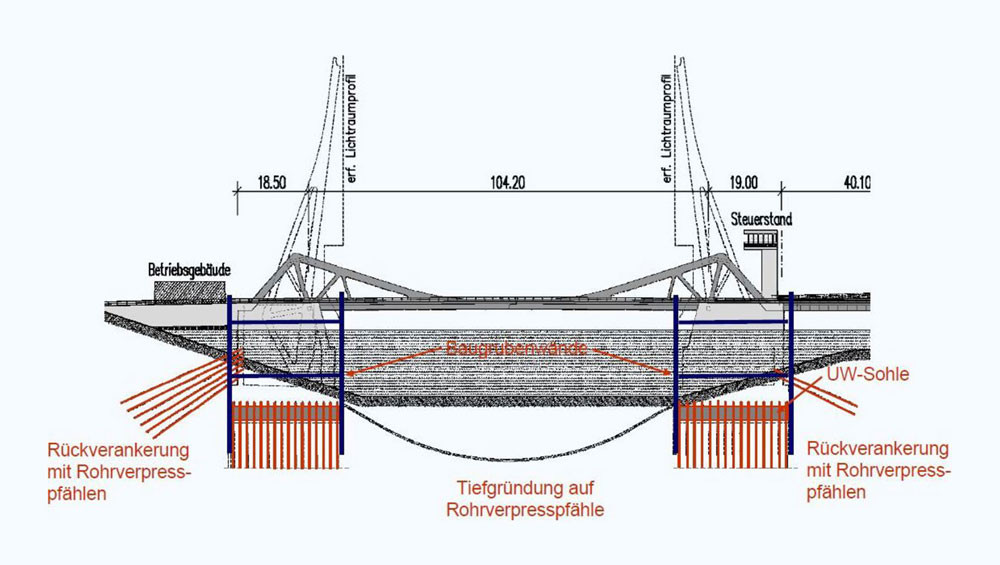

Das Baulos 1 beinhaltete den Neubau der Klappbrücke inkl. der Unterbauten bestehend aus den Klappenpfeilern Achse 10 (Nord) und 20 (Süd) sowie dem Widerlager Achse 30 der Vorlandbrücken. Die Klappenpfeiler sollten im Schutze einer wasserdichten Baugrube bestehend aus einer gemischten Spundwand mit Trag- und Füllbohlen und einer 2,5 m dicken Unterwasserbetonsohle hergestellt werden. Hierbei galten höchste Anforderungen an Steifigkeit und Lagegenauigkeit, um eine Beeinflussung auf die angrenzende alte Rethehubbrücke auszuschließen. Der Bauablauf sah vor, dass nach Herstellung der Baugrubenwände der Unterwasseraushub auf ca. -15,5 m NN erfolgen und anschließend ca. 2,5 m Unterwasserbeton hergestellt werden konnte. Auf dieser Sohle sollten anschließend im Trockenen die Gründungssohle sowie alle weiteren Stahlbetonarbeiten ausgeführt werden. Bevor die Baugrube trockengelegt werden konnte, musste jedoch zunächst die Unterwasserbetonsohle, welche bei ca. -13 m NN abschloss, gegen den von unten einwirkenden enormen Wasserdruck rückverankert werden. Hierzu griff die Bauplanung auf vielfach an anderen Schleusenbauwerken erprobten GEWI-Verpresspfähle zurück.

Auftriebsicherung und Tiefgründung der Achse 10 und 20

Mit der Herstellung der Auftriebsicherungspfähle für die UWB-Sohle wurden wir von der Arge Ingenieurbau Rethebrücke beauftragt. Hierbei setzten wir Verpresspfähle vom Typ GEWI 63,5 & 75 Plus DKS ein, um die aus dem Wasserdruck resultierenden Zuglasten während der Bauphase in den tieferliegenden tragfähigen Baugrund abzuleiten. Um die Drucklasten des späteren Bauwerkes aufzunehmen, wurden die GEWI-Pfähle gleichzeitig als Gründungspfähle für die Klappenpfeiler genutzt, um Setzungen am Bauwerk auszuschließen. In einem Raster von ca. 3,0 x 2,5 m stellten wir so über 400 Stk. Mikropfähle von bis zu 32,6 m Einzellänge mit doppeltem Korrosionsschutz (DKS) her. Hierbei musste eine Luft- und Wasserstrecke von ca. 19 m während der Bohrarbeiten über-wunden werden, da sich unsere Arbeitsebene bestehend aus doppelten HEB 1000 Trägern mit ausgelegten Panzerbrücken (Achse 10) bzw. einer Fahrbühne (Achse 20) bei ca. +3,5 m NN befand. Ein lagegenaues Einrichten unseres Bohrgestänges konnten wir mittels eines geodätischen Einmesssystems an unseren Geräten sicherstellen. Bei über 45 m Gesamtbohrstrecke wurden unsere Bohrgeräte bis an ihre Belastungsgrenzen beansprucht. Die Krone dieser Leistung wurde uns bei knapp zwei Dutzend erforderlichen geneigten Gründungspfählen aufgesetzt. Diese galt es, quer durch die Baugrube innerhalb des engen Pfahlrasters in bis zu 30 m Länge bei Überwindung einer über 20 m langen Luft- und Wasserstrecke herzustellen – ein Umstand schierer Unmöglichkeit aus Sicht einer praxisgerechten Ausführung. Nichtsdestotrotz stellten wir den punktgenauen Bohransatzpunkt auf der Sohle mithilfe eines Industrietauchers und einer speziellen Bohrführung sicher. Eine weitere Besonderheit stellten die geforderten Prüfungen an 57 Stk. lotrechten und 11 Stk. geneigten Gründungspfählen dar, bei denen Zuglasten von bis zu 2.400 kN nachgewiesen wurden. Auch hier erwiesen sich die praktischen Gegebenheiten als höchst herausfordernd, so dass die Pfähle zur Prüfung wasser- und luftseitig um bis zu 30 m verlängert werden mussten. Die Pfahlkopfmontage unter Wasser führten wir mit Taucherhilfe durch. Nachdem diese erfolgt war, konnte der UWB-Sohle, in die unsere Pfahlköpfe kraftschlüssig einbinden, hergestellt werden. Nachfolgend konnte der Wasserspiegel innerhalb der Baugrube abgesenkt und die Pfahlköpfe für die Gründungssohle montiert werden.

Rückverankerung der Klappenpfeiler Achse 10 und 20

Des Weiteren stellten wir zur zusätzlichen Rückverankerung der beiden Klappenpfeiler über 100 Stk. Schrägpfähle in bis dato selten erprobten Einzellängen von bis zu 51 m her. Auch hier wurden gerätetechnisch neue Belastungshorizonte erschlossen. Während ein Teil dieser Rückverankerungselemente noch oberhalb der (Grund-)Wasserlinie eingebrachte wurde, mussten wir 60 Stk. Pfähle mit Bohransatzpunkten in bis zu -13 m NN herstellen. Somit stand uns in der gelenzten Baugrube eine freistehende Wassersäule von mehr als 16 m Höhe bei maximalem Wasserstand in der Rethe gegenüber.

Das Bohren gegen diesen enormen Wasserdruck führten wir mit einem selbst entwickelten Bohrpacker in der Systemgröße für 178 mm Doppelkopfbohrgestänge durch; ein Umstand, der ebenfalls technisches Neuland darstellte. Eine besondere Schwierigkeit bestand in dem zuvorigen Durchkernen der Stahlspundwand bzw. Tragrohre, wonach das System geöffnet und rückgebaut werden musste, ohne dass sich der anstehende Wasserdruck in die Baugrube entlud. Die nachfolgenden Pfahlbohrungen erfolgten mit dem Einsatz spezieller Klinkenkronen, die es bei jedem Rohrwechsel manuell „auszugeklinken“ galt; ein Unterfangen von höchstem technischen Risiko, das uns nach Anlaufschwierigkeiten bedingt durch den großen Bohrrohrdurchmesser fehlerfrei gelang. Zum Nachweis der Lagegenauigkeit der Schrägpfähle führten wir Bohrlochvermessungen an allen Bohrungen mithilfe eines 3-Achs-Inklinometers durch. Anhand der Ergebnisse wurde überprüft, ob die planerischen Achsabstände untereinander sowie zu benachbarten Erdbauwerken eingehalten wurden. Alle Schrägpfähle wurden einer Abnahmeprüfung unterzogen, bei denen rekordverdächtige Lasten von 270 Tonnen erfolgreich nachgewiesen wurden. Da die Rückverankerungselemente auch die nachfolgend zu errichtenden Klappenpfeiler sichern sollten, verlängerten wir einen Großteil der GEWI-Zugelemente zwecks Einbindung in die Stahlbetonkonstruktion. Während in Achse 10 in der unteren Ankerlage die Verpressanker vorgespannt wurden, stellte in Achse 20 eine Plattenverankerung im Stahlbeton den Kraftschluss sicher.

Fazit

In Summe stellten wir über 550 Verpresspfähle in einem Zeitraum von August 2011 bis März 2013 in mehreren Bauabschnitten her. Mit 18.000 m Stahl, ca. 1.000 Tonnen Zement und Bohrungen im Überlagerungsbohrverfahren mit 26 km Gesamtlänge stand der Umfang dieser Spezialtiefbaumaßnahme in keiner Weise dem technischen Anspruch nach. Einer ausgeklügelten Ausführungsplanung und unserem hochmotiviertem und eingespieltem Personal sei Dank konnten wir alle Schwierigkeiten auch unter widrigsten Bedingungen, bei Eiseskälte und starkem Nordwind, und hohem Leistungsdruck sicher meistern. Während zur Stunde die Testläufe der bereits eingebauten Klappbrücke noch laufen, so können wir uns schon bald über eine echte Ingenieursmeisterleistung freuen, die in perfekter Manier von allen am Bau Beteiligten zur Ausführung gebracht wurde.

Hamburg Port Authority A.ö.R

Arbeitsgemeinschaft Ingenieurbau Rethebrücke (HOCHTIEF Solutions AG, F+Z Baugesellschaft GmbH)

System: | Gewi-Pfähle |

|---|---|

Anzahl: | 557 Stück |

Länge: | insgesamt > 18.000 m |

Prüflasten: | 2700 kN |

Bohrtechnik: | Überlagerungsbohren mit Innenspülung, System „Doppelkopf“ |

Ausführungszeitraum: | August 2011 bis März 2013 |